알루미늄 충격 압출은 압축 응력 하에서 펀치와 다이 사이의 오리피스를 통해 금속을 강제로 흐르게 하여 다양한 제품을 생산하는 방법입니다. 그리고 최종 형상은 일반적으로 프레스의 단일 스트로크로 형성됩니다.

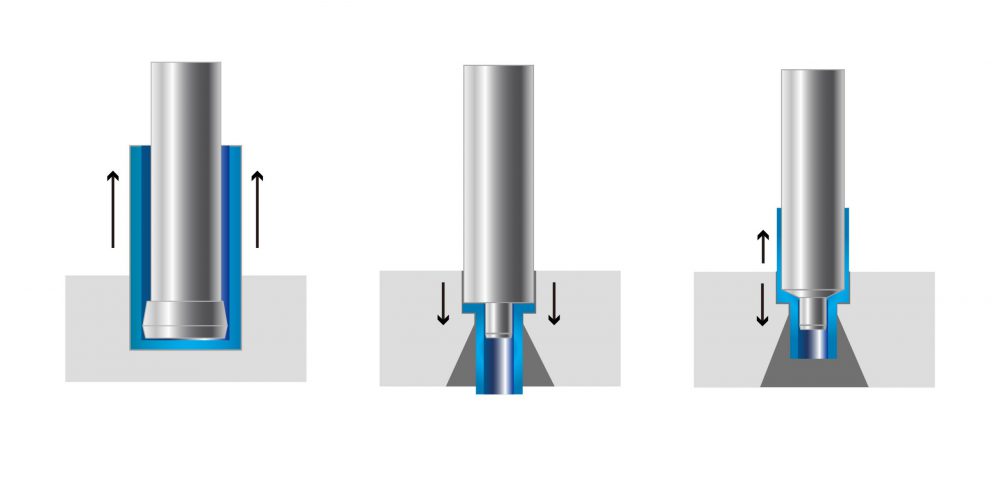

다음과 같이 임팩트 압출에는 세 가지 기본 형태가 있습니다.

알루미늄 충격 압출은 압축 응력 하에서 펀치와 다이 사이의 오리피스를 통해 금속을 강제로 흐르게 하여 다양한 제품을 생산하는 방법입니다. 그리고 최종 형상은 일반적으로 프레스의 단일 스트로크로 형성됩니다.

다음과 같이 임팩트 압출에는 세 가지 기본 형태가 있습니다.

알루미늄 슬러그 블랭크를 다이 캐비티에 넣고 펀치에 맞아 금속이 펀치 주위로 위쪽으로 흐르도록 합니다.

이 프로세스는 한 번의 작업으로 역방향 및 전방 충격을 모두 포함하며 복잡한 모양을 생성하는 데 사용됩니다. 아래쪽 펀치는 위쪽 펀치와 통합될 수 있으며 구멍이 채워질 때까지 금속을 위쪽으로 펀치로 만들 수 있습니다.

역압출과 반대로 알루미늄 슬러그는 펀치의 전진력에 의해 다이의 오리피스를 통해 흐릅니다. 펀치는 금속이 뒤로 빠져나가지 않도록 다이의 벽에 꼭 맞습니다.

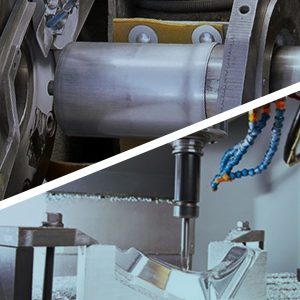

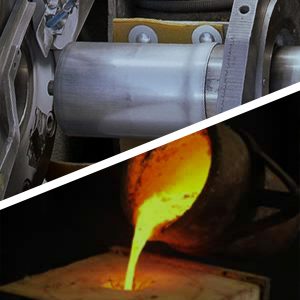

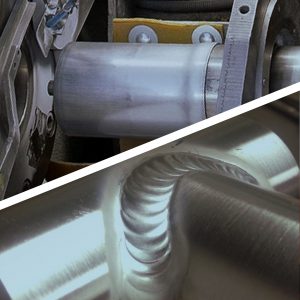

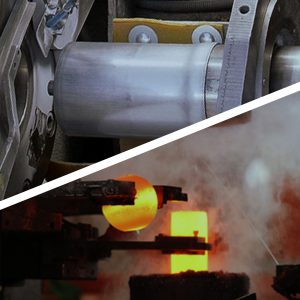

알루미늄 압출 공정은 다음과 같은 다른 제조 공정에 비해 여러 가지 장점이 있는 독특한 공정입니다.

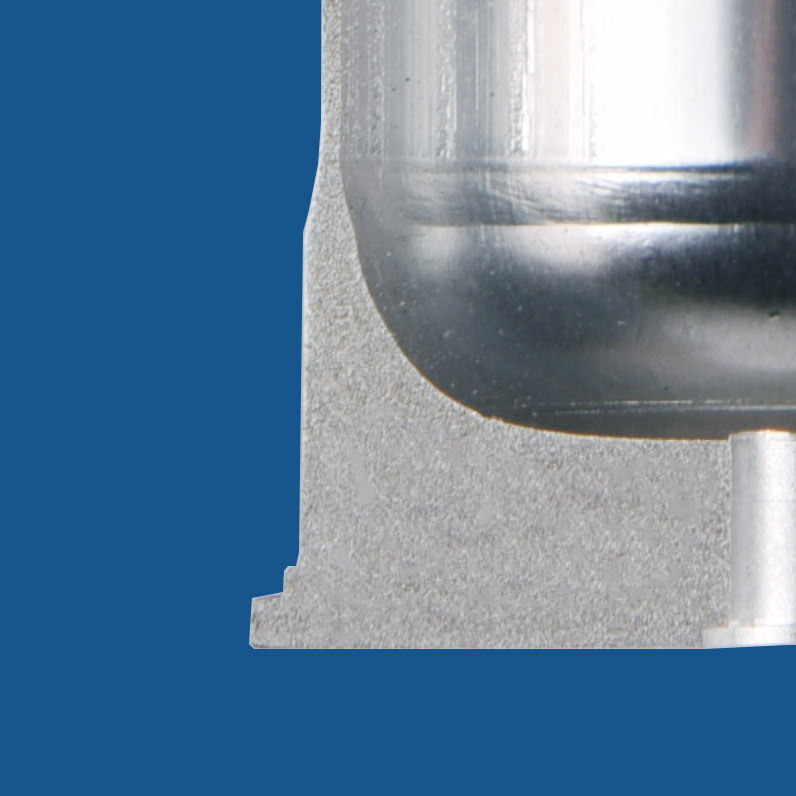

압출 알루미늄 제품은 질감이 균일하고 기공과 균열이 없으며 누출 테스트가 필요하지 않습니다.

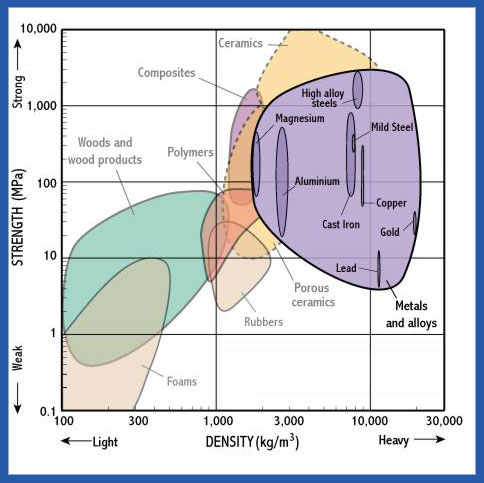

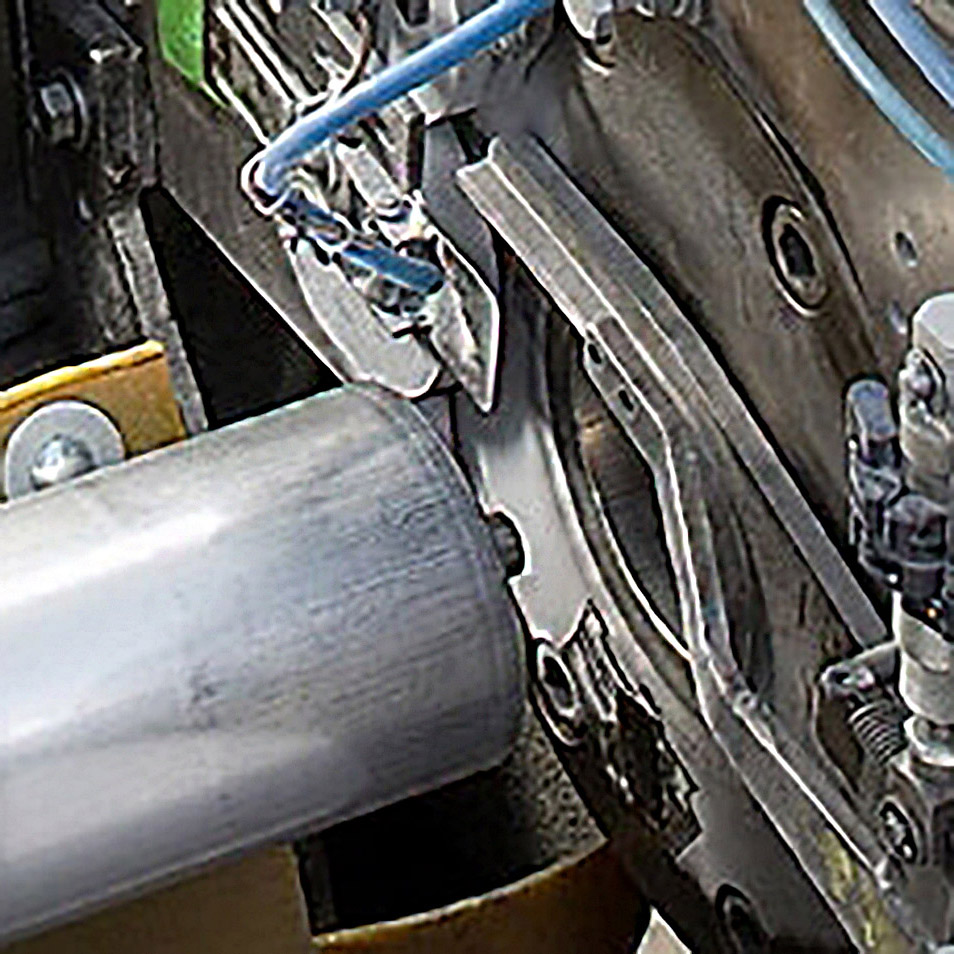

강철에 비해 알루미늄 압출 부품은 강도가 높고 벽 두께가 감소하며 무게가 감소하여 자동차 및 고응력 응용 분야에 이상적인 공정 및 재료가 됩니다.

알루미늄 소재의 특성과 균일한 미세구조를 바탕으로 알루미늄 압출 부품은 냉각 성능이 우수합니다.

대량 생산에 이상적인 전통적인 방법에 비해 생산 속도가 크게 향상되었습니다.

가공 시간 단축, 일회용 금형 비용 절감 및 폐기물 감소는 전체 비용 절감을 의미합니다.

당사의 제품은 페인트, 광택제, 스크린 인쇄, 열전사 인쇄 등 다양한 표면 처리 공정을 수용합니다.

구조적으로 적합한 일부 부품의 경우 알루미늄 압출을 사용하면 나사 기계 또는 터렛 선반보다 생산 속도가 빠르고 부품의 표면이 더 부드러워 연삭 및 마무리가 필요하지 않습니다. 또한 부품이 단조 구조이기 때문에 일부 표면 처리 공정을 수용하기 쉽습니다.

부품이 알루미늄 압출 제품 범위에서 설계되고 부품이 가볍고 강하며 매끄러운 표면을 원할 경우 주조보다 알루미늄 압출이 더 나은 선택입니다. 또한 다공성이 없기 때문에 2차 가공에도 매우 편리합니다.

용접 및 브레이징은 하위 어셈블리를 형성하기 위해 여러 구성 요소를 결합하는 데 사용됩니다. 대조적으로, 알루미늄 압출 공정은 이러한 하위 조립품을 만들기 위해 더 빠르고 더 저렴한 비용으로 만들 수 있습니다. 한편, 알루미늄 압출 공정은 용접 중 발생하는 연결 실패를 완전히 피할 수도 있습니다.

영향을 받은 부품은 단조 부품보다 가볍고 최소 구배면과 더 가까운 치수 공차로 생산되며 기계가공이 덜 필요합니다.